一文读懂:陶瓷雾化芯的结构解析与工作原理

26-02-03( 32 )次浏览

陶瓷雾化芯的结构解析与工作原理是什么?作为雾化设备的核心动力部件,陶瓷雾化芯凭借稳定的雾化性能、优异的口感还原度及耐用性,已成为电子烟、医疗雾化器等设备的主流选择。其工作机制融合了材料学与热力学原理,结构设计直接决定雾化效率与使用体验。

陶瓷雾化芯的核心结构组成

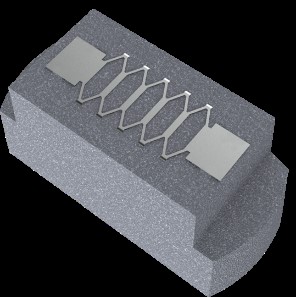

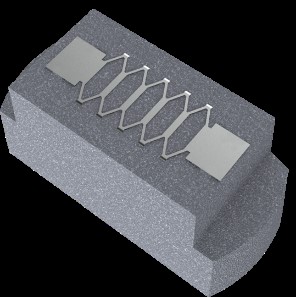

陶瓷雾化芯的结构设计围绕“高效导液、均匀发热、稳定雾化”三大核心目标展开,主要由多孔陶瓷基体、发热部件及辅助固定结构三部分构成,各组件协同实现液体到气溶胶的转化。

1. 多孔陶瓷基体

这是雾化芯的承载核心,二氧化硅、硅藻土、氧化铝、氧化锆等陶瓷材料,通过造孔剂调控孔隙结构,经600-1200℃烧结成型。其典型参数为孔隙率30%-70%、平均孔径1-70μm,内部形成相互连通的蜂窝状微孔网络。结构上常见中空柱体、船形或半圆柱体设计,与液体接触面为进液面,与发热体嵌合面为雾化面,通过对不同孔径梯度合理设计,使吸液与雾化相得益彰,极大的改善雾化器的综合性能。

2. 发热部件

发热部件是能量转化的关键,主流分为电阻式发热膜与电磁感应发热膜两类。电阻式发热膜通过丝网印刷工艺将金属浆料印于陶瓷基体表面,经1000℃氮气保护烧结成型,线路形状多为S型、波浪型以优化发热面积,阻值控制在0.7-3.0Ω范围。电磁感应式发热膜则采用网状结构,环设于陶瓷柱体外周及端面,需配合电磁线圈实现无接触加热,避免电极预留导致的局部过热。

3. 辅助固定结构

包含用于与设备支架连接的圆盘状固定部,部分产品在固定部与陶瓷柱体间增设加强筋提升结构稳定性。同时配备隔热件减少热量向支架传导,气流通道设计则保障雾化后气溶胶顺畅导出,形成合理的气液循环路径。

陶瓷雾化芯的核心工作原理

其工作过程本质是电能-热能-气溶胶的能量转化链,分为导液、加热、雾化三个关键阶段,依托陶瓷材料特性与结构设计实现高效协同。

1. 毛细导液阶段

储液仓内的液体基质通过陶瓷基体的微孔结构产生毛细作用,沿进液面渗透至整个陶瓷芯内部。多孔陶瓷的高孔隙率与连通性确保液体快速扩散,同时微孔可吸附适量液体形成液膜,实现“供液-雾化”的动态平衡,避免干烧或积液问题。

2. 能量转化阶段

通电后,电阻式发热膜通过焦耳定律将电能转化为热能,电磁感应式则通过线圈产生的磁场使发热膜感应生热。陶瓷材料优异的热传导性可将热量快速均匀传递至雾化面,温度控制精度显著优于传统棉芯,有效避免局部过热引发的莱顿费罗特效应,减少积碳与糊芯现象。

3. 雾化成型阶段

当雾化面温度达到液体基质沸点时,表面液膜迅速蒸发形成微小液滴,再与气流混合形成气溶胶。网状发热膜与梯度孔隙结构的组合的可使雾化颗粒更细腻均匀,提升口感还原性;同时通过调控发热功率,可实现雾化量与颗粒度的精准控制,适配不同使用场景需求。

相较于传统棉芯,陶瓷雾化芯凭借发热均匀、抗积碳、寿命更长等优势,成为高端雾化设备的首选。其技术核心在于孔隙结构调控与发热部件的一体化设计,对材料配比、烧结工艺及印刷精度有着极高要求。

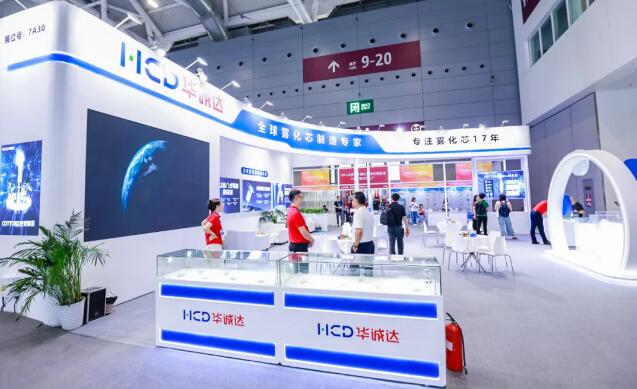

华诚达深耕雾化核心部件领域,聚焦陶瓷雾化芯的性能优化与工艺创新。依托精密制造技术,可实现陶瓷基体孔隙率与孔径的精准调控,搭配定制化发热膜印刷工艺,确保雾化芯在发热稳定性、口感还原度上达到行业高标准。从材料选型到成品检测,建立全流程质量管控体系,为电子烟、医疗雾化等领域提供高可靠性的核心部件解决方案,助力客户产品实现体验升级。

未来,随着雾化技术向精细化、健康化方向发展,华诚达将持续深耕陶瓷雾化芯技术,以材料创新与工艺迭代,推动雾化设备性能迈向新高度。